Apa fitur desain gambar tempa?

2022-07-27

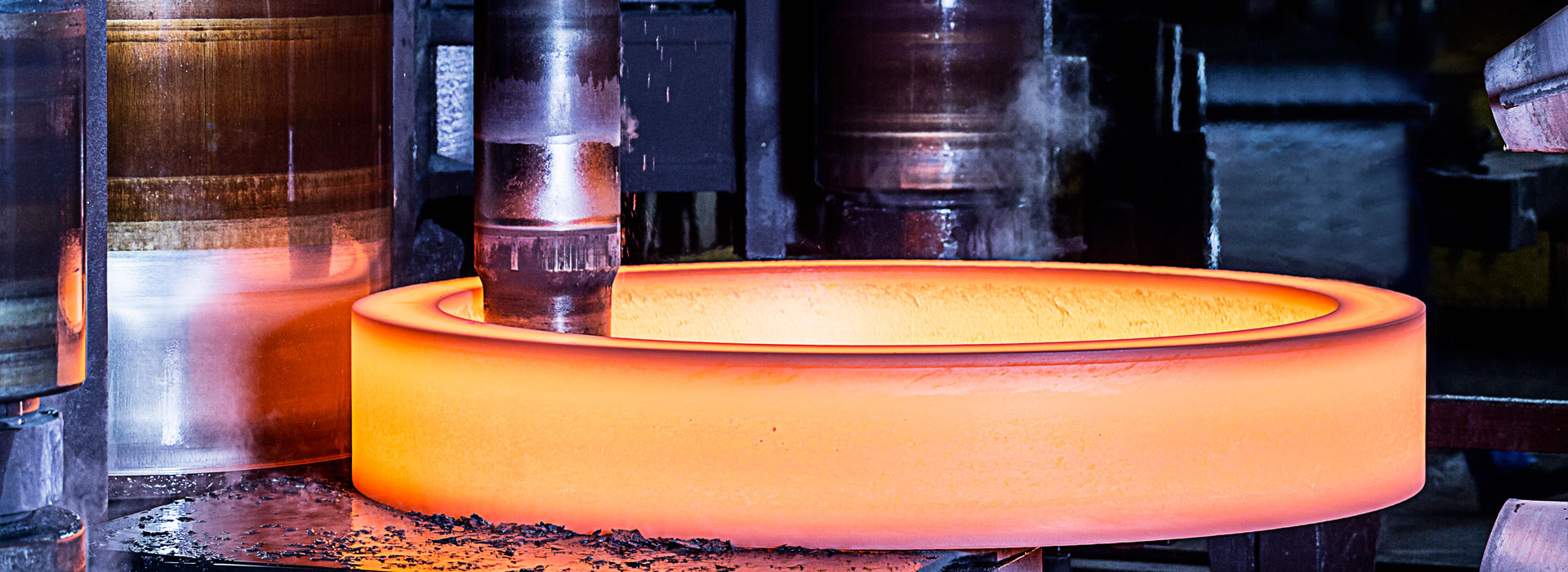

Produksi penempaan, Kejabi kudu mesthekake yen forgings kanggo wangun dibutuhake lan ukuran, uga kudu gawe marem syarat kinerja forgings ing proses nggunakake ngajokaken, kang utamané kalebu: indeks kekuatan, indeks plasticity, impact kateguhan, kekuatan lemes, fraktur ChuDu lan kaku resistance karat, etc., kanggo karya bagean suhu dhuwur, lan suhu dhuwur tensile saka kinerja cepet lan awet lan kinerja lemes termal, etc.

Bahan baku sing digunakake ing tempa yaiku ingot, rolled, extruded lan billet palsu. Billet sing digulung, diekstrusi lan ditempa yaiku produk setengah rampung sing dibentuk kanthi rolling, extrusion lan forging. Ing produksi forging, organisasi lan kinerja bahan mentah bisa ditingkatake kanthi nggunakake teknologi lan paramèter teknologi sing cukup ing aspek ing ngisor iki; Kristal columnar rusak kanggo nambah segregasi makroskopik, lan struktur cast diganti dadi struktur palsu. Pori internal dilas kanggo nambah Kapadhetan materi ing suhu sing cocog lan kahanan stres. Ingot iki palsu kanggo mbentuk struktur serat, lan forgings njaluk distribusi arah serat cukup liwat rolling, extrusion lan die forging.

Ngontrol ukuran gandum lan keseragaman; Ngapikake distribusi fase kapindho (contone, paduan karbida ing baja lestenitik); Nggawe jaringan njaluk penguatan deformasi utawa deformasi - penguatan transformasi fase. Amarga dandan saka struktur ndhuwur, plasticity, impact kateguhan, lemes kekuatan lan kekiatan forgings uga wis apik, lan banjur liwat tumit panas pungkasan saka bagean bisa njaluk bagean dibutuhake dening atose, kekuatan lan plasticity saka. kinerja lengkap apik.

Nanging, yen kualitas bahan mentah kurang utawa proses penempaan ora cukup, cacat tempa bisa kedadeyan, kalebu cacat permukaan, cacat internal utawa cacat kinerja.

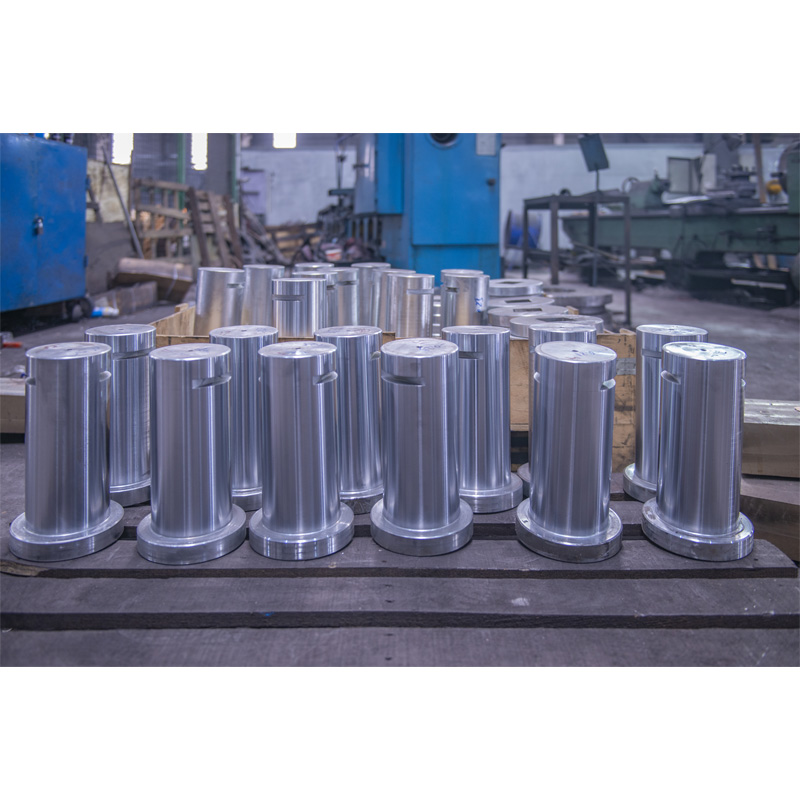

Proses desain lan prinsip desain gambar tempa padha karo penempaan palu, nanging paramèter teknologi lan langkah kerja tartamtu kudu ditangani kanthi tepat miturut karakteristik penempaan.

Karakteristik milih posisi parting: kanggo sawetara forgings, lumahing parting ora ana maneh ing bagean longitudinal forging, kaya ing palu die forging, nanging ing salib maksimum sawijining. Perpisahan iki nduweni akeh kaluwihan.

Dawane garis kontur parting dikurangi, bentuke disederhanakake, volume pinggiran kasar dikurangi, kothong, bahan mati lan wektu mesin disimpen. Cutting die dadi luwih gampang lan luwih gampang kanggo diprodhuksi. Nalika die forging disetel, rongga bolongan jero sing angel ditempa ing palu bisa ditempa. Cara mbentuk forgings diganti ing proses erect die forging. Extrusion lan block roughing bisa digunakake tinimbang nggambar lan muter.

Kanggo forgings karo wangun Komplek, cara die parting padha karo palu die forging, lan profil longitudinal maksimum isih dibagi.

Tunjangan lan toleransi: Umumé, tunjangan die forging ing crank press yaiku 30% -50% luwih cilik tinimbang ing palu, lan toleransi dikurangi, biasane ing 0.2-0.5mm. Nalika deformasi extrusion diadopsi, sangu radial rod bisa luwih cilik, umume mung 0.2-0.8mm.

Bahan baku sing digunakake ing tempa yaiku ingot, rolled, extruded lan billet palsu. Billet sing digulung, diekstrusi lan ditempa yaiku produk setengah rampung sing dibentuk kanthi rolling, extrusion lan forging. Ing produksi forging, organisasi lan kinerja bahan mentah bisa ditingkatake kanthi nggunakake teknologi lan paramèter teknologi sing cukup ing aspek ing ngisor iki; Kristal columnar rusak kanggo nambah segregasi makroskopik, lan struktur cast diganti dadi struktur palsu. Pori internal dilas kanggo nambah Kapadhetan materi ing suhu sing cocog lan kahanan stres. Ingot iki palsu kanggo mbentuk struktur serat, lan forgings njaluk distribusi arah serat cukup liwat rolling, extrusion lan die forging.

Ngontrol ukuran gandum lan keseragaman; Ngapikake distribusi fase kapindho (contone, paduan karbida ing baja lestenitik); Nggawe jaringan njaluk penguatan deformasi utawa deformasi - penguatan transformasi fase. Amarga dandan saka struktur ndhuwur, plasticity, impact kateguhan, lemes kekuatan lan kekiatan forgings uga wis apik, lan banjur liwat tumit panas pungkasan saka bagean bisa njaluk bagean dibutuhake dening atose, kekuatan lan plasticity saka. kinerja lengkap apik.

Nanging, yen kualitas bahan mentah kurang utawa proses penempaan ora cukup, cacat tempa bisa kedadeyan, kalebu cacat permukaan, cacat internal utawa cacat kinerja.

Proses desain lan prinsip desain gambar tempa padha karo penempaan palu, nanging paramèter teknologi lan langkah kerja tartamtu kudu ditangani kanthi tepat miturut karakteristik penempaan.

Karakteristik milih posisi parting: kanggo sawetara forgings, lumahing parting ora ana maneh ing bagean longitudinal forging, kaya ing palu die forging, nanging ing salib maksimum sawijining. Perpisahan iki nduweni akeh kaluwihan.

Dawane garis kontur parting dikurangi, bentuke disederhanakake, volume pinggiran kasar dikurangi, kothong, bahan mati lan wektu mesin disimpen. Cutting die dadi luwih gampang lan luwih gampang kanggo diprodhuksi. Nalika die forging disetel, rongga bolongan jero sing angel ditempa ing palu bisa ditempa. Cara mbentuk forgings diganti ing proses erect die forging. Extrusion lan block roughing bisa digunakake tinimbang nggambar lan muter.

Kanggo forgings karo wangun Komplek, cara die parting padha karo palu die forging, lan profil longitudinal maksimum isih dibagi.

Tunjangan lan toleransi: Umumé, tunjangan die forging ing crank press yaiku 30% -50% luwih cilik tinimbang ing palu, lan toleransi dikurangi, biasane ing 0.2-0.5mm. Nalika deformasi extrusion diadopsi, sangu radial rod bisa luwih cilik, umume mung 0.2-0.8mm.

Die forging inclination, fillet radius lan punching karo kulit: The die forging inclination padha karo ing palu nalika rod jacking ora digunakake. Yen rod jacking digunakake, ing die forging karep bisa Ngartekno suda. Amarga inersia kurang lan kapasitas kurang saka alur ngisi logam, radius sudhut dibunderaké kudu luwih gedhe tinimbang die forging ing Pethel. Cara kanggo nemtokake radius fillet lan punching lan aturan drawing forgings bisa ngarujuk marang Processing palu mati forgings.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy