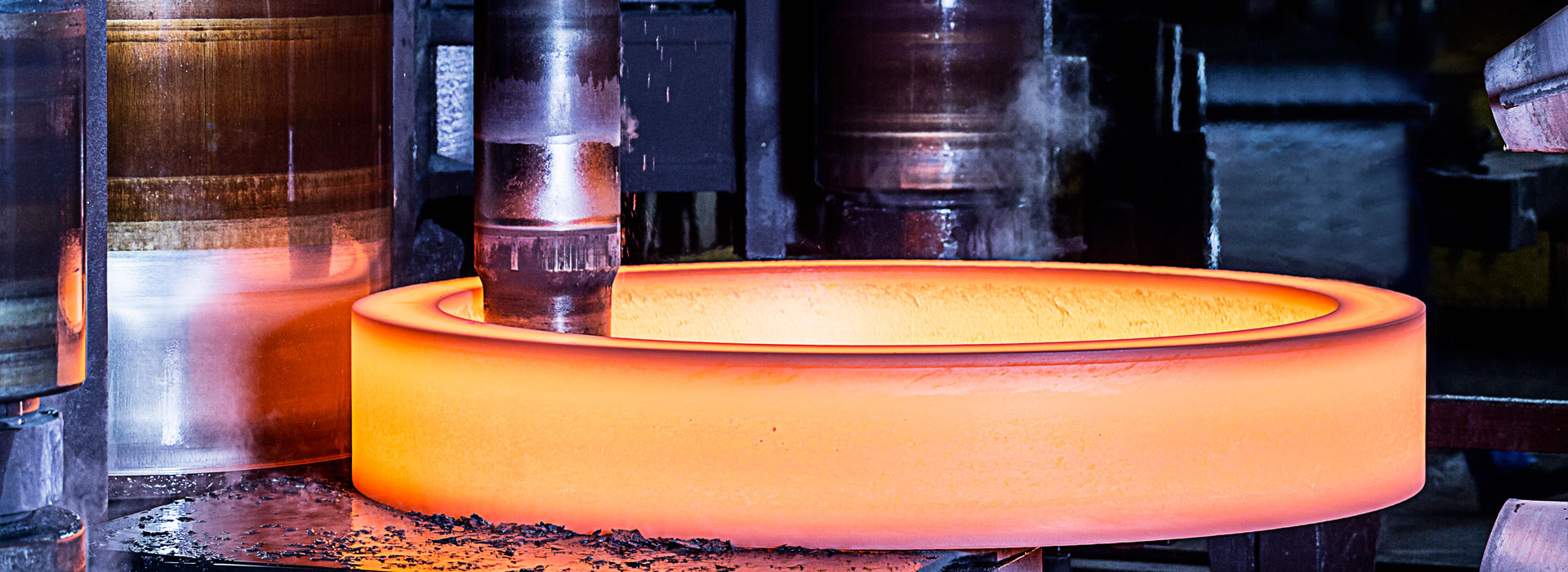

Kepiye carane gambar tempa dirancang ing tempa?

2022-09-29

Free forgingbiasane nuduhake manual lan mesin free forging. Penempaan gratis manual utamane gumantung marang penempaan manual kanthi alat sing gampang kanggo ngganti wujud lan ukuran kosong kanggo entuk penempaan sing dikarepake. Cara iki utamane digunakake ing produksi alat utawa piranti cilik. Mesin tempa gratis (disebut minangka free forging) utamane gumantung ing peralatan tempa gratis khusus lan alat khusus kanggo nggawe kosong, ngganti wujud lan ukuran kosong, supaya entuk tempa sing dibutuhake.

Penempaan gratis mesin bisa dipérang dadi penempaan gratis palu lan penempaan gratis hidrolik miturut macem-macem jinis peralatan sing digunakake. Tilas digunakake kanggo forge cilik lan medium free forgings, nalika terakhir utamané dipigunakaké kanggo forge gedhe free forgings. Mesin tempa radial wis dikembangake sajrone sepuluh taun kepungkur. Utamane digunakake kanggo mbentuk poros langkah lan tempa poros bagean khusus.

Inti saka proses penempaan gratis yaiku nggunakake alat sing gampang kanggo ngganti bentuk, ukuran lan struktur kosong asli kanthi bertahap kanggo entuk proses penempaan sing dikarepake. Isi riset proses tempa gratis yaiku hukum pembentukan tempa lan cara ningkatake kualitas tempa.

Kaluwihan saka free forging yaiku: alat sing digunakake prasaja, versatility kuwat, keluwesan, supaya cocok kanggo forging siji lan cilik, utamané produksi forging gedhe, kang menehi cara ekonomi lan cepet kanggo produksi nyoba produk anyar, non- peralatan perkakas standar lan manufaktur die. Supaya kanggo ngurangi beban saka die forging peralatan utawa nggawe lengkap nggunakake ana die forging peralatan, menakake struktur die forging, sawetara die forging bagean saka langkah kothong uga rampung ing free forging peralatan. Nanging, kerugian saka penempaan gratis yaiku: presisi penempaan sing kurang, tunjangan pangolahan gedhe, produktivitas sing kurang, intensitas tenaga kerja sing dhuwur, lsp.

Proses desain lan prinsip desain gambar tempa padha karo penempaan palu, nanging paramèter teknologi lan langkah kerja tartamtu kudu ditangani kanthi tepat miturut karakteristik penempaan.

Karakteristik milih posisi parting: kanggo sawetara forgings, lumahing parting ora ana maneh ing bagean longitudinal forging, kaya ing palu die forging, nanging ing salib maksimum sawijining. Perpisahan iki nduweni akeh kaluwihan.

Dawane garis kontur parting dikurangi, bentuke disederhanakake, volume pinggiran kasar dikurangi, kothong, bahan mati lan wektu mesin disimpen. Cutting die dadi luwih gampang lan luwih gampang kanggo diprodhuksi. Nalika die forging disetel, rongga bolongan jero sing angel ditempa ing palu bisa ditempa. Cara mbentuk forgings diganti ing proses erect die forging. Extrusion lan block roughing bisa digunakake tinimbang nggambar lan muter.

Kanggo forgings karo wangun Komplek, cara die parting padha karo palu die forging, lan profil longitudinal maksimum isih dibagi.

Tunjangan lan toleransi: Umumé, tunjangan die forging ing crank press yaiku 30% -50% luwih cilik tinimbang ing palu, lan toleransi dikurangi, biasane ing 0.2-0.5mm. Nalika deformasi extrusion diadopsi, sangu radial rod bisa luwih cilik, umume mung 0.2-0.8mm.

Die forging inclination, fillet radius lan punching karo kulit: The die forging inclination padha karo ing palu nalika rod jacking ora digunakake. Yen rod jacking digunakake, ing die forging karep bisa Ngartekno suda. Amarga inersia kurang lan kapasitas kurang saka alur ngisi logam, radius sudhut dibunderaké kudu luwih gedhe tinimbang die forging ing Pethel. Cara kanggo nemtokake radius fillet lan punching lan aturan drawing forgings bisa ngarujuk marang Processing palu mati forgings.

Penempaan gratis mesin bisa dipérang dadi penempaan gratis palu lan penempaan gratis hidrolik miturut macem-macem jinis peralatan sing digunakake. Tilas digunakake kanggo forge cilik lan medium free forgings, nalika terakhir utamané dipigunakaké kanggo forge gedhe free forgings. Mesin tempa radial wis dikembangake sajrone sepuluh taun kepungkur. Utamane digunakake kanggo mbentuk poros langkah lan tempa poros bagean khusus.

Inti saka proses penempaan gratis yaiku nggunakake alat sing gampang kanggo ngganti bentuk, ukuran lan struktur kosong asli kanthi bertahap kanggo entuk proses penempaan sing dikarepake. Isi riset proses tempa gratis yaiku hukum pembentukan tempa lan cara ningkatake kualitas tempa.

Kaluwihan saka free forging yaiku: alat sing digunakake prasaja, versatility kuwat, keluwesan, supaya cocok kanggo forging siji lan cilik, utamané produksi forging gedhe, kang menehi cara ekonomi lan cepet kanggo produksi nyoba produk anyar, non- peralatan perkakas standar lan manufaktur die. Supaya kanggo ngurangi beban saka die forging peralatan utawa nggawe lengkap nggunakake ana die forging peralatan, menakake struktur die forging, sawetara die forging bagean saka langkah kothong uga rampung ing free forging peralatan. Nanging, kerugian saka penempaan gratis yaiku: presisi penempaan sing kurang, tunjangan pangolahan gedhe, produktivitas sing kurang, intensitas tenaga kerja sing dhuwur, lsp.

Proses desain lan prinsip desain gambar tempa padha karo penempaan palu, nanging paramèter teknologi lan langkah kerja tartamtu kudu ditangani kanthi tepat miturut karakteristik penempaan.

Karakteristik milih posisi parting: kanggo sawetara forgings, lumahing parting ora ana maneh ing bagean longitudinal forging, kaya ing palu die forging, nanging ing salib maksimum sawijining. Perpisahan iki nduweni akeh kaluwihan.

Dawane garis kontur parting dikurangi, bentuke disederhanakake, volume pinggiran kasar dikurangi, kothong, bahan mati lan wektu mesin disimpen. Cutting die dadi luwih gampang lan luwih gampang kanggo diprodhuksi. Nalika die forging disetel, rongga bolongan jero sing angel ditempa ing palu bisa ditempa. Cara mbentuk forgings diganti ing proses erect die forging. Extrusion lan block roughing bisa digunakake tinimbang nggambar lan muter.

Kanggo forgings karo wangun Komplek, cara die parting padha karo palu die forging, lan profil longitudinal maksimum isih dibagi.

Tunjangan lan toleransi: Umumé, tunjangan die forging ing crank press yaiku 30% -50% luwih cilik tinimbang ing palu, lan toleransi dikurangi, biasane ing 0.2-0.5mm. Nalika deformasi extrusion diadopsi, sangu radial rod bisa luwih cilik, umume mung 0.2-0.8mm.

Die forging inclination, fillet radius lan punching karo kulit: The die forging inclination padha karo ing palu nalika rod jacking ora digunakake. Yen rod jacking digunakake, ing die forging karep bisa Ngartekno suda. Amarga inersia kurang lan kapasitas kurang saka alur ngisi logam, radius sudhut dibunderaké kudu luwih gedhe tinimbang die forging ing Pethel. Cara kanggo nemtokake radius fillet lan punching lan aturan drawing forgings bisa ngarujuk marang Processing palu mati forgings.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy